起重机械广泛应用于冶金、装备制造业、运输与物流业、造船等国民经济支柱行业,在经济建设中发挥着不可或缺的重要作用。桥式起重机作为起重机械中量大面广的一种机型,在实际应用中更具有广泛性、基础性和通用性的特点。因此革新桥式起重机(以下简称起重机)传统的设计与制造技术,优化整机性能并实现节能降耗,突破轻量化关键技术,既是起重机行业发展的必然趋势,更是实现我国绿色制造总体目标的关键。

1. 智能化控制技术

(1)精确定位与防摇摆技术

起重机防电气摇摆自动定位控制技术,综合悬挂物摇摆的物理特性和起重载荷摇摆的实测数据,经建模和计算可预测出载荷摇摆的幅值和相位。其利用智能化防摇摆自动定位控制理论和控制方法,通过可编程控制、现场总线通信、变频调速驱动等现代电气控制技术,可实时地控制起重机的运行速度。

精确定位及防摇摆技术的研究内容主要需围绕 3 个方面展开:一是检测装置的选用,二是信号传输方式、检测系统构架、抗干扰能力、分辨率、可扩展性的确定,三是可视化操作技术与 PLC 控制技术的综合应用。具体包括以下 3个方面研究内容:一是开发出新型实用起重机防摇摆控制理论和方法,二是开发出新型实用起重机自动精确定位控制理论和方法,三是开发出适合推广应用的起重机电气防摇摆自动定位控制系统。电气防摇摆自动定位控制系统打破了人们一直以来对起重机载荷摇摆问题的固有认知,使起重机转变成为新型的“起重机器人”成为可能。

(2)故障诊断及安全保护系统

智能故障诊断及安全保护系统主要包括数据采集、控制、处理、储存、导出、远程监视平台等单元。为保障起重机械运行高效安全,可将动态运行状态、快速维护、部件监测等内容列为重点。具体内容包括 3 项:一是规划数据采集范围、控制方案,提出数据处理、储存、导出要求;二是明确远程监视平台功能要求;三是建立智能故障诊断及安全保护系统研发框架等。

(3)自动控制系统

智能自动控制主要体现在起重机械能够适应不同环境,能够精确灵活、安全可靠自动运行。随着现代控制技术、网络技术、模糊控制等技术的不断发展,起重机智能自动控制运行研发基础逐渐成型,并在垃圾起重机、全自动冶金起重机等领域的应用已取得一定的成效。起重机自动控制研究重点在于在线运行空间检测、负载特性、物料扫描。研发人员可根据现场生产工艺布局和

施工路线,通过与吊钩定位、智能故障诊断系统、安全保护系统以及专用吊具的结合,提出智能控制系统实现自动运行的功能方案。

(4)在线监测及安全评估技术

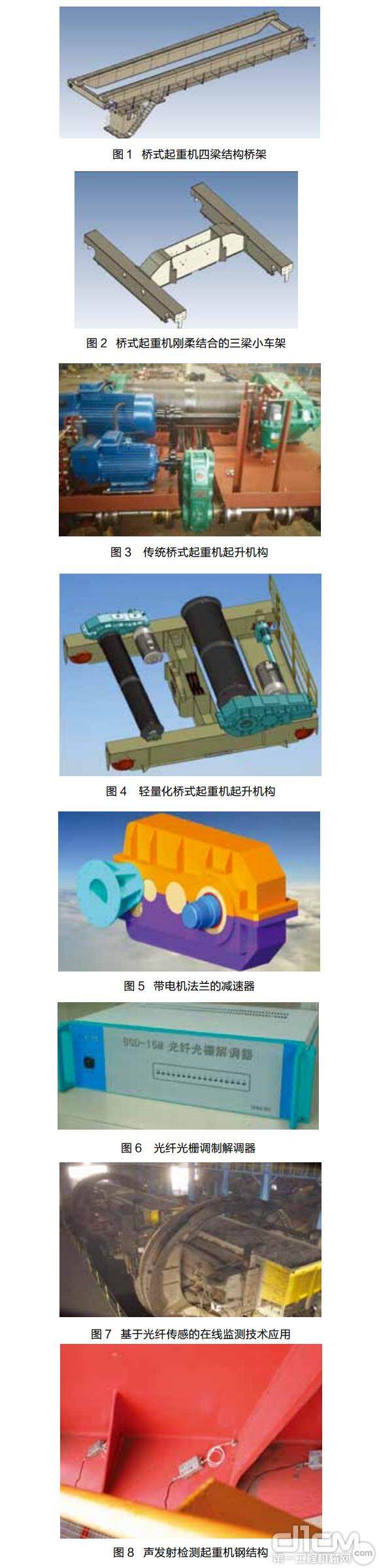

此项技术的关键是起重机安全光纤光栅传感数字化监测系统的基本理论和应用技术。基于光纤光栅起重机安全监测系统,形成的起重机专用光纤光栅传感器及光纤光栅高速解调器等新装置,如图 6 所示。对于研发人员而讲,可根据大型桥式起重机结构特点、在线监测要求,确立起重机专用光纤光栅传感器设计方法和封装与埋设工艺。

此外,研发人员结合大型桥式起重机结构的特点,应用基于光纤光栅传感技术还可构建应变监测和结构健康监测评价系统。基于光纤传感的在线应用如图 7 所示。根据桥式起重机运行时动态应变数据信息量大、系统频响快的特点,采用先进的 C/S 结构和 3D 建模技术,可模拟桥式起重机动态作业过程,形成友好的人机交互环境。

(5)材料损伤寿命评价技术

该技术是指采用声发射检测技术,研究起重机金属结构材料与焊接结构材料的过载形变损伤及疲劳损伤的信号特征,并依据测试数据研究预测桥式起重机械材料的损伤状态或剩余寿命。采用声发射检测技术检测起重机钢结构

该技术从断裂力学入手,引入声发射能量理论,并结合实验室或现场监测数据预测缺陷尺寸、增长状态及结构失效概率,建立参数拟合模型、概率预测模型及神经网络分析等模型。然后根据上述模型进行缺陷扩张情况预测,并结合临界缺陷尺寸及损伤容限探讨,预测金属结构剩余寿命。

2. 轻量化技术

(1)桥架轻量化技术新型轻量化起重机桥架一般采用四梁结构形式,如图 1 所示。其主梁采用窄翼缘全偏轨焊接箱型梁结构,小车轮压力通过轨道直接传递到上盖板与主腹板的焊缝上。

与传统的半偏轨形式相比,采用全偏轨箱型梁因主、副腹板受力不同,副腹板板厚选取可比主腹板小,并可取消半偏轨箱形梁内部众多小隔板。采用该结构形式,能明显改善主梁上盖板的焊接变形和波浪变形,且焊接下挠变形量较小。大吨位偏轨箱形梁系宽形梁,为此可省略走台,从而使制造工艺进一步简化,总体质量进一步降低。与传统起重机采用压板固定的轨道不同,轻

量化起重机小车轨道采用方钢(或扁钢)直接焊接在主梁上,能使轨道和箱型梁组成整体结构,共同承受载荷,提高了主梁的强度和刚度,较大幅度降低了主梁高度和主梁质量。

通过采用四梁桥架结构形式、全偏轨焊接轨道箱形主梁,合理选配材料,应用先进的端梁模块化等设计思想,可使起重机从结构方案上达到轻量化的目标。

(2)小车架轻量化技术

传统起重小车架采用超静定结构的布局方式,选用的零部件技术陈旧,布置缺乏优化,由此导致起升机构大而笨重。其承载起升机构的小车架则多采用由 2 根端梁、多根横梁以及多处加强筋焊接成的超静定刚性框架结构形式,框架上面还需铺设厚重的钢板。由此看出,传统小车架结构不仅存在质量大、成本高、结构复杂、焊接工艺复杂、刚性大等缺点,且极易出现车轮三点着地、轮压分配不均衡、车轮啃轨现象,严重影响作业的安全性和寿命。

轻量化起重机采用如图 2 所示的三支点静定支承形式的工字形三梁小车架,其横梁为开口滑轮梁。该型小车架在垂直方向有足够的刚度,以减小起吊重物的振动。在水平扭转方面,有一定的柔性,允许小车架承受一定量的扭转变形,以确保四轮支点适应主梁的变形。

(3)起升机构轻量化技术

起升机构自身的结构形式、质量、高度等参数对起重机整机的轻量化指标,特别是主梁质量、整机净空高度等都会产生巨大的影响。传统起重机起升机构如图 3 所示。其卷筒两端用2个轴承座支撑,卷筒通过卷筒联轴器与减速器的低速轴相连,电动机通过联轴器与减速器的高速轴相连。卷筒的 2 个轴承座,电机、减速器、制动器的支座均用地脚螺栓固定在小车架上。由于该种起升机构传动链尺寸庞大、结构形式复杂、整体小车架刚性过大,导致其整体质量和外形尺寸均偏大。

优化后的新型起升机构布置如图 4 所示。其采用工字型梁、无整体安装平台结构,卷筒通过一个卷筒轴承座和一个减速器简支座半卧式布置在 2 个车轮梁之间。减速器的花键输出轴端通过刚性锥形接手与卷筒法兰板相连,电机通过法兰固定在减速器箱体上。整个起升机构仅有一个

减速器简支座、一个铰接支座和一个卷筒轴承座与小车架端梁相连,支承形式简单,受力清晰。该结构通过对传动链的优化,提高了起升高度、增加了空间利用率,实现了起重小车整体结构紧凑、整机高度大幅度降低的目的。

减速器的安装形式既要保证传动的稳定,又要满足轻量化起重机起升机构的需求。轻量化起重机小车空间布置紧凑,没有传统的小车平台用以安装零部件,其端梁较窄且刚性小,为此需对传统减速器的安装形式进行优化,以压缩传动链尺寸、减小传动振动。具体可采取以下方案:对于电机、制动器等无底座部件,可采用刚性接口连接在减速器箱体上,如图 5 所示。从有利于

起升小车稳定性的角度考虑,电机的长度应尽量短,质量应尽量轻。

通过上述金属结构关键技术研究及轻量化优化设计,新型起重机产品整机质量平均可减少20% ~ 25%,高度可降低 10% ~ 30%,能耗可降低 10% ~ 30%。同时,采用轻量化技术的起重机可以有效降低厂房建筑高度,节省取暖和照明等费用,显著降低综合使用成本。