引言

电动葫芦常安装于梁式起重机、门式起重机、港口起重机等上,亦可单独配置悬挂轨道或固定,组合成功能强大的起重机械,来完成重物的起吊作业。电动葫芦具有体积小、自重轻、操作简单和使用方便等特点,广泛用于工矿企业、仓储码头等场所,是提高劳动效率、改善劳动条件的必备机械。电动葫芦由起升电动机、减速器、卷筒装置、吊钩装置、电动小车、电控箱等组成。电动葫芦涂装按照JB/T9008.1-2004《钢丝绳电动葫芦第1部分型式与基本参数技术条件》的要求,在出厂前应进行表面处理并涂装,干燥后涂层厚度不小于50μm。不涂装的外露面应采取防锈措施。涂层的漆膜附着力应不低于GB/T9286-1998中规定的1级质量要求。根据不同的腐蚀环境与质量要求,按照GB/T28699-2012《钢结构防护涂装通用技术条件》的要求,根据电动葫芦的使用环境、涂装防护期限、涂装工艺条件,选择与其适宜的涂层体系,最终确定工艺流程。

1 电动葫芦涂装的特点

电动葫芦可分为零部件涂装和整机涂装。按照加工和材质的不同,有铸造件、焊接件和冲压件。根据这些情况的不同,在组装整机前,将所有零件表面处理,组装成整机后再进行最终涂装。电动葫芦涂装装饰性和批量不比汽车和轻工产品,防腐蚀性远不及船舶。因而,选择小批量流水生产线和单体涂装设备比较适合电动葫芦的涂装作业。

2 涂层体系的确定及涂料的配套

电动葫芦的设计寿命目前要求是10年,对应于涂层系统耐久期为5-10年。按ISO12944-2007标准,属于腐蚀环境中的C2(低污染大气)、C3(城市和工业大气)或C4(沿海)环境。由于电动葫芦使用在各种环境中,所要求的涂层系统也不尽相同。大多采用2C1B涂装工艺,以达到规定的外观要求和防护要求。

涂料的配套根据JB/T9008.1-2004标准和ISO12944-2007标准的要求,电动葫芦选择如下涂层系统:

电动葫芦早期涂装所选用的面漆大多为醇酸磁漆,由于耐候性不足,而大多选用快速干燥的硝基外用磁漆。进入本世纪以来,随着国内外市场对产品外观质量要求的提高,选用涂料性能更为优越的底漆和面漆品种,以及低VOC排放涂料已成为大势所趋。

3 电动葫芦的涂装

无论是零件还是整机件的涂装,都需经表面预处理,清理后涂底漆、涂面漆、干燥涂膜、清理、防锈及包装,最终完成表面涂装。

3.1铸件涂装

铸件如减速箱体、箱盖是灰铸铁HT200,成型工艺是树脂砂铸工艺,表面粘贴有型砂、脱模剂及氧化皮,这些表面状态,会直接影响后期的涂底漆附着力。采取抛丸或喷丸处理技术,以磨料对钢材表面的冲击和磨削作用,去除工件的毛剌、表面粘砂、氧化皮、锈蚀物及其它污物,获得具有装饰意义的表面质量。处理后的质量等级达到Sa2.5级,其质量等级定义在GB8923-1988标准中有明确定义。

抛丸或喷丸处理技术与手工清理和动力工具清理相比,具有清理效率高、清理质量好、获得较大表面粗糙度和有利提高涂层附着力的优点,因而铸件与结构件中得到广泛应用。经抛丸或喷丸处理砂铸件,涂装不同漆膜厚度,才能达到耐盐雾规定的时间要求,符合产品防腐要求。

抛丸或喷丸磨料常选用钢丸及切丸,并按一定的比例要求混合使用,丸粒直径在0.2-3.0mm。磨料直径越小,获得的表面粗糙度越小,能作用于表面的范围越大;磨料直径越大,清理作用越弱,工件表面现象弹痕深,所形成的表面粗糙度较大,冲击次数减少。优质钢丸是能够将更多的动能作用于工件表面,有效地起到清理和强化的作用,具有足够长的疲劳寿命,减少使用中的消耗。所以要选择适中的大小直径的磨料。

铸件涂装工艺流程如下:去飞边毛剌→打磨→抛丸或喷丸→涂底漆→烘干→转机械加工及组装

3.2焊接件涂装

焊接件如卷筒外壳、小车墙板等焊缝处理如在预处理的不好,容易造成粘附于卷筒外表面上焊渣焊瘤,造成后续涂膜附着力差,漆膜脱落,耐腐蚀性下降,出现斑点,锈蚀,外观缺陷。

焊接件涂装工艺流程与铸件相近,即清理焊渣焊瘤→抛丸或喷丸→涂底漆→烘干→转机械加工及装配

3.3冲、锻压件涂装

冲压件所使用的材料大多表面上有一层氧化皮,机加工后沾染着油污,在涂装前必须予以去除。可选用化学的方法,也可采用抛丸的方法。电机罩壳采用化学脱脂后磷化处理或喷砂处理,经干燥再涂漆。而吊钩外壳、小车车轮等采用锻压成形工艺,表面生成氧化膜及夹渣,须经抛丸或喷丸处理,清洗干燥后再涂漆。

3.4电控箱外壳涂装

电控箱外壳为薄板件,表面较为平整光滑。为保证外观及防腐要求,一般采用磷化处理后表面喷涂粉末涂料。粉末涂料可一次涂装得到较厚涂膜,涂膜的性能优良,涂膜饱满,安全环保。电控箱涂装工艺流程如下:

上件→预脱脂→脱脂→水洗→表调→磷化→水洗→封闭→水洗→纯水洗→干燥→喷粉→固化→冷却→下件

上述工艺中传统的磷化处理工艺,不可避免地存在着能耗高、重金属离子含量高、三废排放多、钝化剂中含有致癌物等缺陷。由于传统磷化处理工艺对环境的影响以及废水排放要求的逐步提高,已无法满足现代环保的要求。在磷化膜抗蚀性要求不是极为苛刻的情况下,建议采用新一代纳米陶瓷或硅烷工艺。新一代无磷环保转化工艺能在金属表面形成纳米级薄膜,具有增强涂装附着力和耐腐蚀功能,可处理钢铁、锌、铝及其合金材料,是替代传统磷化处理工艺的优良选择。它的突出优点在于环保。因不含磷酸盐和重金属离子,废渣废水排放少,容易处理。另外在节能上也明显,处理药液不需加温便可处理工件,在处理工序上减少。其涂装工艺流程如下:

上件→预脱脂→脱脂→水洗→水洗→陶化→水洗→纯水洗→干燥→喷粉→固化→冷却→下件

3.5整机涂装

起升电机、减速箱体(盖)、卷筒装置、吊钩装置组装完成后,须经拉力试验后再转入表面涂装。由于起升电机在涂装作业时不能承受高温的烘烤,所以一般烘烤控制在70℃以下。这一部分含有各种材质及各种表面状态,如起升电机、减速箱体(盖)为铸件,卷筒外壳为热板焊接件,吊钩外壳为锻压件;起升电机表面凹凸不平,喷涂均匀难度较大,铸件和焊接处需打磨刮腻子。

整机涂装的工艺流程如下:上件→遮覆(涂黄油)→打磨→清理→清洗→喷涂底漆→干燥→刮腻子(箱体箱盖满刮)→自干→打磨→补涂底漆→干燥→喷涂面漆→干燥(表干)→喷涂面漆→干燥→去遮覆→清理→涂标识→涂防锈油→装限位杆→装电器→下件→装箱

上述工艺流程中刮腻子将视工件表面状态,可重复若干次,直至表面达到平整要求为止。

整机涂装常出现的涂装缺陷是:流挂、起泡、起皮、附着力差、漆膜韧性差、面漆覆盖不够、色泽不一等。采取相应措施可排除以上涂装缺陷。可重点检查表面预处理工序、涂料与稀料的配比、涂料的配套、喷涂操作方法及工艺设备等。

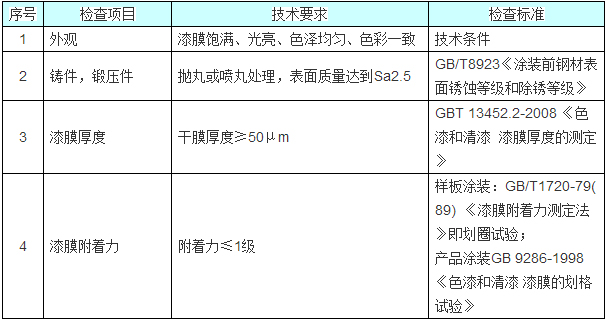

整机涂装质量要求:

4 结论

电动葫芦的涂装现状是由各相对独立部件分步完成涂装,最后组合成一个完整产品,满足产品的防腐要求和外观要求。其中整机涂装是影响整个电动葫芦涂装的重要一步。因而,这一部分若能分成零件涂装,涂装后涂装面采取有效防护措施,再组装成整机,将能大大改善和提高表面涂装质量。随着我国起重机械的快速发展以及涂装技术、涂装装备和涂料产品的不断进步,为提高起重机械产品的防腐性能和外观质量,提供了更为广阔的应用空间。

手机版|

手机版|

关注公众号|

关注公众号|

下载手机APP

下载手机APP