变频器测试主要包括空载试验、调频范围、温升试验、负载试验、过载试验等。本变频器试验台方案主要用于380V/100KW及以下电压等级与容量规格的变频器测试,配置 变频电量测量专用仪器,可实现 变频器电气性能精确试验。

一、变频器试验台设计依据

GB/T 3886.1-2001 半导体电力变流器用于调速电气传动系统的一般要求

JB/T 10251-2001 交流电动机电力电子软起动装置

GB/T 12668.2-2002 调速电气传动系统 第2部分:一般要求低压交流变频电气传动系统额定值的规定

GB 12668.3-2012 调速电气传动系统 第3部分 电磁兼容性要求及其特定的试验方法

GB/T 12668.4-2006 调速电气传动系统 第4部分:一般要求 交流电压1000V以上但不超过35kV的交流调速电气传动系统额定值的规定

GB 12668.501-2013 调速电气传动系统 第5-1部分:安全要求、电气、热和能量

GB/T 12668.502-2013 调速电气传动系统 第5-2部分:安全要求、功能

GB/T 12668.6-2011 调速电气传动系统 第6部分:确定负载工作制类型和相应电流额定值的导则

二、变频器试验台试验能力

满足380V/100KW及以下电压等级与容量规格的变频器试验。

测量回路:输入3相回路、输出3相回路;

电压等级:0~380V;

电流等级:0~200A;

基波频率:0.1Hz~400Hz。

可直接显示以下输入端、输出端电参量数据:

输入参数:输入电压、输入电流、输出功率、功率因数、各次谐波、总谐波失真等;

输出参数:输出电压、输出电压、输出功率、功率因数、输出频率、各次谐波含量、总谐波失真等。

三、变频器试验台需求分析

01测量仪器要求

变频器主电路结构一般为“交—直—交”,在整流回路中接有大电容,输入电流为脉冲式充电电流,在逆变输出回路中输出电压信号是受PWM载波 信号调制的脉冲波形。面对变频器含有大量谐波、高畸变或是非工频的电量,采用传统的仪表对其进行测量会产生较大的误差,甚至出现测量结果完全错误的情况, 准确的测量方法是采用带 FFT功能的仪器。

02谐波分析要求

目前市面上的谐波检测设备,大多按照电力系统谐波分析、电 能质量分析需要进行设计,遵循国家标准《GB/T 17628.7电磁兼容 试验和测量技术 供电系统及所连设备谐波、谐间波的测量和测量仪器导则(IEC 61000-4-7)》相关技术要求,用于测量叠加在50Hz/60Hz电力系统基波上,频率为9kHz以下的谐波和谐间波。如《DL/T 1028-2006 电能质量测试分析仪检定规程》对电网谐波分析仪进行检定的最高谐波次数为50次。大部分电力系统谐波分析仪的最高谐波阶数为40或50,可以满足电力系统 谐波分析的一般需要。

但是变频器输出为PWM波,谐波含量丰富,变频器输出谐波 主要集中在载波频率整倍数附近,而低次谐波一般较小。当载波频率较高时,谐波频率也高。若变频器的载波频率为fs,基波频率为f1,变频器输出谐波主要集 中在ks*fs±k1*f1。其中ks=1,2,3,4,5,6,7... k1=1,2,4,5,7...变频器输出谐波集中在载波频率整倍数附近,ks越大,相应的谐波越小,对于一般测量,分析到6倍开关频率就足够了。

比如当fs=3kHz,f1=50Hz,其谐波主要集中在3kHz(1倍fs)、6kHz(2倍fs)、9kHz(3倍fs)、12kHz(4 倍fs)、15kHz(5倍fs)、18kHz(6倍fs)附近,也就是说,谐波主要集中在60次,120次、180次、240次、300次、360次附 近,若采用40次的电力谐波分析仪,分析结果没有实际意义。

03低基波频率测量要求

变频器输出 基波及 谐波等测试均基于傅里叶变换,保证傅里叶变换精度的一个主要条件就是整周期截断,也就是说,参与傅里叶变换的数据应该是整数个信号周期对应的数据。目前市面上大部分测量仪器做不到这一点,其后果是测量数据波动大,测量精度无法保障。

另外,由于变频器输出谐波频率较高,被测信号带宽较宽,根 据采样定理,要求采样频率高于信号带宽的两倍。若信号带宽为50kHz,采样频率必须高于100kHz。假设基波频率为1Hz,这样,在整周期截断的要求 下,至少分析1S(一个信号周期)的数据,而1S的数据量为100k点,即傅里叶变换的点数为100k点。一般测量仪器的处理器无法处理这么大量的数据, 运算速度也跟不上,因此,实际测量中往往通过降低采样频率来减少傅里叶变换点数,而降低采样频率之后,为了不违背采样定理,只能在被测信号输入侧加抗混叠 滤波器,这样一来,傅里叶变换可以正常进行,基波可以准确获取,但是,被测信号的高次谐波被抑制了,不能满足变频器输出谐波测量的需要。

四、变频器试验台方案

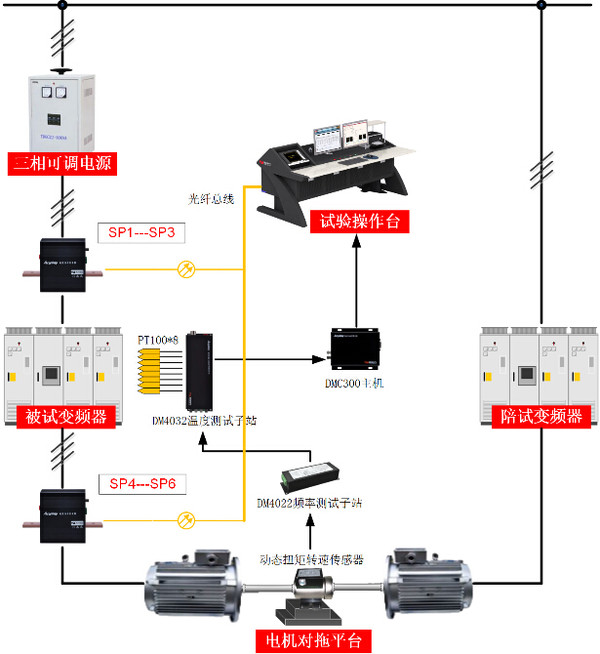

本方案采用两台同规格型号变频高速异步电机对拖的方式形成被试变频器的能量回馈型负载,被试变频器拖动电机运转于试验所需要的工况下,陪试电机由陪试变频器(并网逆变器)加载,陪试变频器为转矩/转速可控的四象限变频器,能量回馈交流电网。

主电量测试系统采用一套 湖南银河电气有限公司研制的 WP4000-6变频功率分析仪。该系统由一台WP4000变频功率分析仪及6台SP381201C变频功率传感器构成。6台SP38120C变频功率传 感器分布于被试变频器输入、输出侧,同步高速采集电量数据,并通过高速光纤总线无损传输到位于操作台的WP4000分析仪。传感器采用定制测量柜安装,测 量柜兼具接线箱功能,每个测量柜安装3台传感器。WP4000分析仪嵌入式或台式摆置于操作台。辅助测量系统,如温度、转速等测量采用银河电气的分布式测 试系统完成,由485总线传输至操作台的试验上位机,同时上位机通过定制开发的试验软件结合PLC控制系统可自动化完成整个试验流程,并出具试验报表。

五、变频器试验台方案特点

SP系列变频功率传感器采用前端数字化技术,将被测对象在测量前端直接转换为数字信号,再通过高速光纤传输至分析仪端,切断了传导干扰的途径,减少了引入误差的环节,极大的提高的整个测试系统的EMC电磁兼容性能,特别适用于复杂电磁环境下的变频电量高精度测量。

WP4000变频功率分析仪通过FPGA控制各个功率单元同步采样时钟,达到多通道同步采集,保证输入、输出功率同步测量,从而保证了效率的准确测量。

WP4000变频功率分析仪最高250KHz采样率,100KHz带宽,谐波模式测量(基波有效值测量)范围需覆盖0.1Hz~400Hz,低频段能够稳定读数,配置上位机软件最高可分析至2000次谐波,且电压、电流相对误差不低于0.2%。

角差是影响功率测量准确度的核心指标,尤其是在电机空载试 验、大型电力变压器短路试验等功率因数工况下,角差是影响功率测量准确度的核心指标。SP系列变频功率传感器采用国防科技大学专家团队耗费数年研究成功 的,具有自主知识产权的电压、电流敏感元件,具有微小的相移指标。并且因为将电压、电流传感器组合为一体,大大简化了相位补偿电路。0.2S3级的变频功 率传感器在50Hz时的角差典型值为5′,相当于0.1S级电压、电流互感器的角差。

SP的电压、电流通道均设置了8个档位,每个档位只测量在 本档位量程的50%~100%范围内的信号,实现了电压0.75%~150%(Un额定电压)、电流1%~200%(In额定电流)量程范围内的标称精度 测量。采用无缝自动转换量程技术,档位切换时,数据不丢失的特点可满足宽幅值范围内的动态测量,全面记录被测信息,不放过每一个细节变化。

手机版|

手机版|

关注公众号|

关注公众号|

下载手机APP

下载手机APP