精细的外观 设计,创新的铝铸件表面处理,给客户带来了全新的外观视觉效果,与铸钢件相比,大大提高了外观和内在质量,减轻了整机的重量。

设计,创新的铝铸件表面处理,给客户带来了全新的外观视觉效果,与铸钢件相比,大大提高了外观和内在质量,减轻了整机的重量。

二、恶劣环境下5 0万次的可靠性试验BUBENZER,SIME-STROMAG,全方位的检验检测,确保每一个零件,每一台产品出厂的可靠性,免维修保养让客户使用的更放心、更安全。因此我们能够提出质保期超过国外同类产品一倍的时间而保证使用效果。

0万次的可靠性试验BUBENZER,SIME-STROMAG,全方位的检验检测,确保每一个零件,每一台产品出厂的可靠性,免维修保养让客户使用的更放心、更安全。因此我们能够提出质保期超过国外同类产品一倍的时间而保证使用效果。

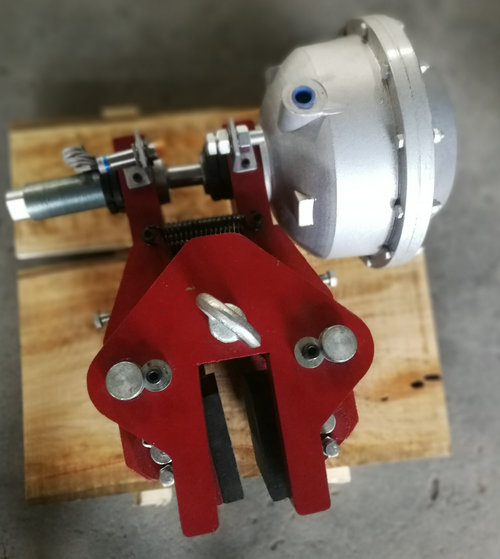

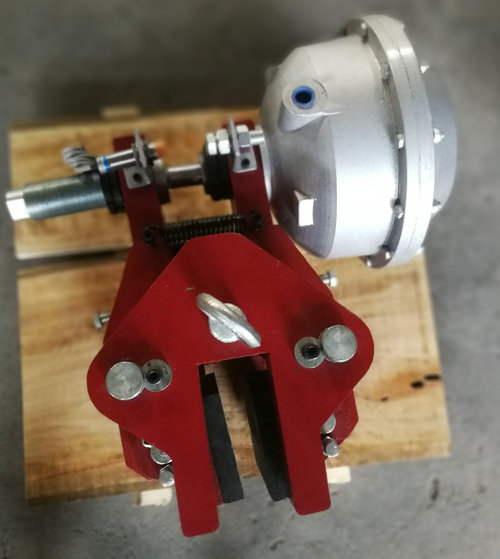

三、气包前盖、后盖铸铝件特殊的热处理工艺,全数控车的加工手段,气室加工表面粗糙度控制在0.4以上,由此大大增强了前盖、后盖长久的耐磨性,避免气包在工作过程中磨损“v”型密封圈,导致漏气,打不开制动器,发生停机停产等恶性故障。

四、全进口意大利“v”型密封件的巧妙设计使用,使气包在工作状态中,进气时“v”型密封迅速涨开而不漏气,排气时“v”型密封及时收缩,顺利排气而不发生阻力,完全解决了气包工作时,密封磨损,漏气,制动力降低,气保用不了多长时间**报废等诸多问题。

五、气包活塞杆经过多道工序加工,耐磨镀铭的抛光处理,外形美观,不会对“v”型密封件产生磨损。前盖、轴套、活塞杆、活塞盘等严格的公差配合和同心要求,活塞杆与轴套在单边间隙0.02-0.03mm中,使全套活塞灵活运动,有效地保证了气包的工作推力。

六、对弹簧严格的质量监控,每批次的可靠性试验,弹簧在正常工作状态下,不会发生疲劳损伤、断裂等,有效地保证了气包的制动推力,完全预防了制动器刹不了车等重大恶性事故的发生。

1,手动排气与打压:首先将制动器排气口打开,再将截止阀(12)右旋关闭和,然后反复动作手动泵(6)直到制动器排气孔有液压油排出,关闭排气孔,继续动作手动泵,将完成手动泵打压操作,左旋截止阀,系统将泄压。

2.液压站工作时截止阀必须外于泄压位置。

3.工作压力调整如下:先将益流阀(7)左旋松开并启动电机。然后慢慢右旋(7)观察压力表,使显示压力大于制动器工作压力1MPA,如果没调整到压力时电机停转,然后右旋压力继电器(9)使电机继续转动直动压力达天大于制动器工作压力1Mpa为止,**将电机停止转动,左旋压力继电器(9),重新启动电机使电机停止转动时的压力位置等于制动器工作压力。如果压力值不相等地,请重复上述步骤反复调。

手机版|

手机版|

关注公众号|

关注公众号|

官方公众号

官方公众号 扫码手机店铺

扫码手机店铺